Технические характеристики и назначение различных видов токарных патронов

Токарные патроны выполняют роль зажимных устройств, фиксаторов заготовки в процессе металлообработки на токарном станке. От надежности фиксации зависит безопасность в первую очередь работников, а также расположенного рядом оборудования, поскольку слабо закрепленная деталь может с высокой скоростью вылететь из патрона. Кроме того, качественное крепление заготовки гарантирует точное соответствие изделия положениям конструкторско-технологической документации. В этом материале мы расскажем о разнообразии конфигураций токарных патронов.

Токарные патроны

Токарные патроны

Требования к производству токарных патронов

Набор деталей патрона варьируется от модели к модели. Так, кулачковый самоцентрирующийся патрон состоит из корпуса, спирального диска, реек, кулачков, основания и крепежных винтов кулачков, деталей опорных подшипников. Требования к качеству составных частей патрона изложены в ГОСТ 1654–86. Поверхности деталей проходят термическую обработку для повышения показателей твердости по шкале Роквелла (HRC).

Положения Государственного стандарта ограничивают виды сырья, применяемого при производстве патронов для токарных станков:

- марками чугуна не ниже СЧ-30 (серый чугун с устойчивостью к механическому напряжению от 300 мПа);

- марками стали с показателем устойчивости к механическому напряжению от 500 мПа.

Стальные патроны рассчитаны на более высокое количество оборотов шпинделя — иными словами, обработка заготовок происходит быстрее.

Технические различия в изготовлении токарных патронов отражаются на классе точности оснастки, который должен соответствовать ГОСТ 1654-86:

- Класс А — особо высокая точность.

- Класс В — высокая точность.

- Класс П — повышенная точность.

- Класс Н — нормальная точность.

Отметим, что токарным станкам также присваиваются (см. ГОСТ 8-82) буквенные классы, характеризующие геометрическую и обрабатывающую точность оборудования.

Типы крепления патрона к шпинделю

Выбирая токарный патрон, обратите внимание на конструкцию шпинделя (оси вращения) вашего токарного станка.

- Фланцевый конец шпинделя условно универсален, он допускает установку на вал широкого ряда патронов. Крепление происходит посредством поворотной шайбы, замков типа camlock или винтами со сквозным прохождением через корпус зажимного устройства.

- Наличие резьбы на торце шпинделя предполагает установку промежуточного фланца (его часто ошибочно именуют планшайбой) с центрирующим пояском. Точность центрирования патрона в данном случае несколько ниже, чем на станках с фланцевыми концами шпинделей.

Типоразмер патрона должен соответствовать типоразмеру крепежных элементов шпинделя. Типоразмер промежуточного фланца коррелирует с диаметром патрона.

Это важно: на фланцевый конец шпинделя патрон также может устанавливаться с привлечением промежуточного фланца. Такой способ крепления применим для зажимного устройства с центрирующим пояском. Патрон с центрирующим конусом не требует постановки промежуточного фланца.

Типы зажимных механизмов токарного патрона

Принципиальный момент при подборе токарного патрона — определение предпочтительного способа фиксации для номенклатуры заготовок, подлежащих обработке на станках вашего производства. Так, прутковые заготовки малого диаметра следует закреплять в цанговом патроне. Круглые на срезе изделия и заготовки с шестью гранями крепятся трехкулачковыми патронами, а прямоугольные — четырехкулачковыми.

Рассмотрим классификацию патронов по типу зажимного механизма подробнее.

- Самоцентрирующийся патрон. Центровка происходит непосредственно в процессе крепления устройства на шпиндель. Наиболее распространенный тип зажимного механизма с простой переналадкой под различные диаметры.

- Патрон с независимым перемещением кулачков. Предназначен для точения заготовок сложной формы и деталей со смещенным относительно оси вращения станка центром.

- Цанговый патрон. Здесь функцию кулачков выполняет втулка с «лепестками». На подобных приспособлениях крепятся прутки и другие заготовки, имеющие форму цилиндра.

- Гидро- и термопатрон. Фиксация требует нагрева инструмента или воздействия воды под давлением. Термопатроны и гидропатроны имеют эксплуатационные ограничения (например, могут понадобиться специальные устройства для охлаждения устройства), сужающие сферу их применения.

Большинство патронов в перечне, приведенном выше, — кулачковые. Зажим заготовки по внутренней или внешней поверхности осуществляется в процессе расхождения или сближения кулачков, количество которых также зависит от особенностей обрабатываемых изделий.

- Двухкулачковый патрон. Подходит для серийного производства негабаритных асимметричных изделий.

- Трехкулачковый патрон. Универсальная конструкция, одна из наиболее востребованных на рынке. Используется для фиксации трубчатых форм различных диаметров и шестигранных заготовок.

- Четырехкулачковый патрон. Обеспечивает качественную фиксацию заготовок сложной асимметричной формы.

- Шестикулачковый патрон. Жесткая степень фиксации сочетается с отсутствием деформаций заготовки (например, тонкостенной шестерни), поскольку механическое усилие распределено равномерно по нескольким точкам зажатия.

Это важно: установка и дальнейшая эксплуатация некорректно подобранного патрона существенно снижает уровень безопасности труда на производстве, приводит к падению качества выпускаемых изделий, поломкам как заготовок, так и самого оборудования.

Виды приводов токарных патронов

Время, затрачиваемое на переналадку патрона под заготовку той или иной конфигурации, может иметь значение в мелкосерийном производстве, когда требуется регулярное изменение диаметра захвата заготовки. Каким образом происходит переналадка у патронов с различными приводами?

- Ручной привод. Мастер меняет положение крепежных деталей патрона с помощью ключа, как правило, идущего в комплекте с приспособлением.

- Механизированный пневматический привод. Пневматические патроны выпускаются для автоматических токарных станков.

- Механизированный гидравлический привод. Патрон с высокой точностью центрирует заготовку. Его диаметр обычно превышает 200 мм.

Автоматизация процесса фиксации заготовки с постоянным и программируемым механическим напряжением позволяет добиться расчетной производительности металлорезки: изменение положения кулачков в режимах «на сжим/на разжим» ускоряется. Ручной привод, в свою очередь, находит применение на станках универсальной направленности, обрабатывающих партии однотипных изделий.

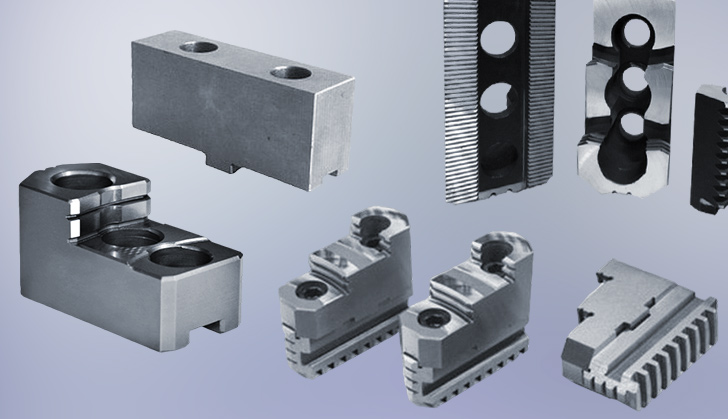

Виды кулачков для токарных патронов

Производители поставляют патроны с полным комплектом кулачков, позволяющих производить различные работы по металлообработке с фиксацией заготовки в нужном положении. Если вам необходимо заменить износившиеся кулачки, рекомендуем перед покупкой проконсультироваться со специалистами «РДА Групп» и ознакомиться с общими характеристиками деталей оснастки.

По своей конструкции они подразделяются на прямые (используются для фиксации и по внешней, и по внутренней поверхности заготовки) и обратные (фиксация по внешней поверхности заготовки).

Накладной кулачок — часть сборной детали, состоящей из рейки и закрепляемого на ней винтами реверсивного кулачка. Он упрощает обработку заготовок большого диаметра. Накладные кулачки как правило сырые, «мягкие», не деформируют заготовку, не оставляют на ней вмятин и подлежат расточке под специфические параметры изделия. Цельные кулачки, напротив, изготавливаются из закаленной стали.

Крайне нежелательно переставлять кулачки с одного патрона на другой, если вы не готовы растачивать их, пытаясь приспособить к техническим характеристикам некомплектного элемента оснастки. При утере или износе деталей советуем приобрести новые кулачки. Таким образом снижается риск порчи нескольких изделий или целых партий из-за недостаточного смыкания граней кулачков.